- Produkte

- Einzugssystem für Reaktoren

- FPS Pharma

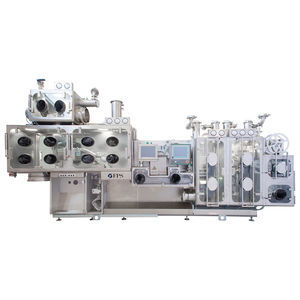

Einzugssystem für Reaktoren

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Verwendung

- für Reaktoren

Beschreibung

Die Projektdefinition beginnt immer mit einer Vor-Ort-Überwachung, um den Installationsbereich zu prüfen und mit dem Endnutzer die spezifischen Anforderungen zu besprechen. In Abhängigkeit von möglichen physischen Einschränkungen wird zunächst die Möglichkeit einer Schwerkraftentladung oder eines alternativen Systems wie dem Vakuumtransportsystem (VTS) geprüft.

Zunächst wird ein vorläufiger Entwurf erstellt, und sobald das eigentliche Projekt beginnt, wird eine Ergonomiestudie an einem Modell im Maßstab 1:1 durchgeführt, um die tatsächlich auszuführenden Tätigkeiten zu prüfen.

Sobald dieser kritische Schritt abgeschlossen ist, wird mit der endgültigen Herstellung des Systems begonnen.

FPS schlägt verschiedene Konfigurationen vor:

Mobiles Einkammerreaktor-Beladesystem für die Handhabung kleiner Produktmengen

bis zur Kategorie OEB4 (CPT bis zu 1000 Nanogramm/m3). Das System wurde so konzipiert, dass es beweglich, flexibel und auf verschiedenen Reaktoren austauschbar ist, da es in der Höhe verstellbar ist und über ein Palettenverbindungssystem verfügt. Das in Säcken (max. 8-10 kg pro Sack) angelieferte Produkt wurde mit dem FPS-Sackeinfüllsystem sicher in die Hauptkammer geladen. Aus der Hauptkammer wurde das Produkt durch Schwerkraft oder durch das VTS (Vacuum Transport System) direkt in den Reaktor entladen und die Abfallbeutel wurden von dem rückseitig installierten FPS Continuous Liner System entfernt. Das System ist für den ATEX-Installationsbereich zugelassen und verfügt über ein vollständiges Reinigungssystem mit integrierten Sprühkugeln und Waschpistole. Das System kann aus Edelstahl AISI316L, HC22 oder mit verschiedenen Oberflächenbehandlungen/Beschichtungen hergestellt werden, um die strengen Arbeitsbedingungen in chemisch aggressiver Atmosphäre zu erfüllen.

Einkammer-Reaktorbeschickungssystem für die Handhabung größerer Produktmengen

bis zur Kategorie OEB4 (CPT bis zu 1000 Nanogramm/m3).

---

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von FPS Pharma anzeigenMessen

Sie können diesen Hersteller auf den folgenden Messen antreffen

Pharmintech by Ipack Ima 2025

27-30 Mai 2025 Milano (Italien) Halle 2 - Stand B117

Mehr Informationen

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.